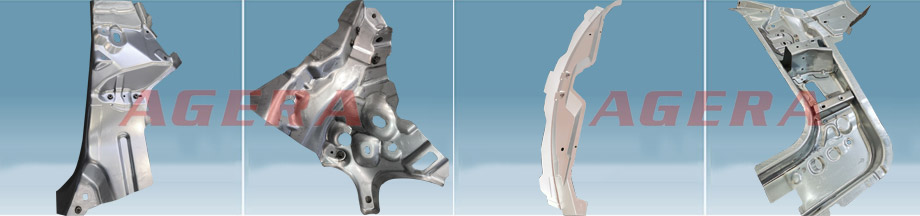

新能源汽车部件全自动点凸焊工作站项目介绍

新能源汽车部件全自动点凸焊工作站是苏州安嘉根据客户要求研制的全自动焊接站。焊接站自动上下料,自动定位、自动焊接,实现点焊和凸焊一站完成,具有焊后不错位、强度高、焊接效率高、成品率高、省人工、焊接数据可追溯等特点。

一、客户背景及痛点

T公司一家诞生于硅谷的电动汽车公司,是全球电动汽车的开拓者,18年在上海建立工厂,开启T电动汽车本土化生产的新篇章,随着国内和出口订单数量的提升,小总成焊接件的数量不断激增,冲压件的凸焊和点焊成为T公司和他的配套公司新的挑战,主要问题如下:

1.焊接效率太低:此产品为车灯及前仓组件,单品上既有点焊又有螺母凸焊,原工艺为两台机双工位,先点焊再凸焊,焊接节拍无法达到量产要求;

2.操作人员投入多:原工序为两台设备,一人一台焊机协作完成,11种工件需要6台设备6个人员;

3.工装数量较多且切换较为复杂:11种工件需要13个点焊工装和12个凸焊工装,仅放置架就需要一个重型货架,工装的更换每周需要大量的时间;

4.焊接品质不达标:多台焊机由不同人员操作,凸焊的工艺参数和点焊的工艺编排完全不同,现场多次的工序切换造成不同批次的产品出现不良;

5.无法满足数据存储及检测功能:原工序均为单机形式,无数据检测和存储功能,无法达到参数追溯,达不到T公司对设备的数据要求。

以上五点问题客户非常苦恼,一直找不到解决的办法。

二、客户对设备要求高

T公司及为之配套的无锡公司在2019年11月通过其它客户找到我们,和我们的销售工程师讨论,并提出定制如下要求的焊机:

1.效率需提升,最好能满足产品的点焊和螺母凸焊需求,单件的生产效率需要提升至现有2倍以上;

2.操作人员需要压缩,最好控制在3人以内;

3.工装需兼容点焊和凸焊两工序,复合多工序工装,减少工装数量;

4.保证焊接品质,产品不同的工序由系统自动匹配焊接参数,减少人为的因素影响;

5.设备需提供参数检测和数据存储功能,满足工厂MES系统的数据需求。

根据客户所提的要求,现有的普通点焊机根本无法实现,怎么办?

三、根据客户需求,研发定制新能源汽车部件全自动点凸焊工作站

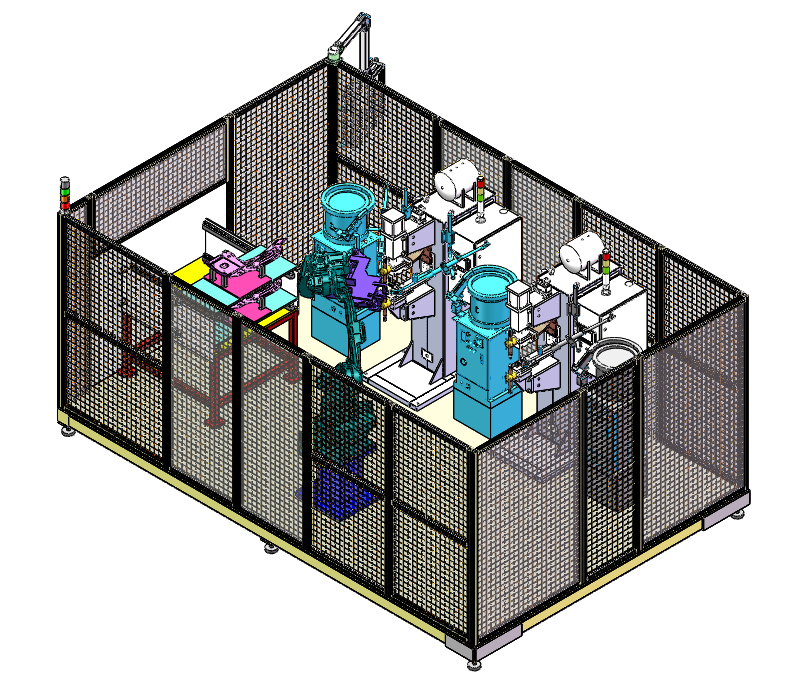

根据客户所提各项要求,公司研发部、焊接工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、结构、馈电方式、检测和控制方式,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、工件打样测试:安嘉焊接工艺师以最快的速度做了打样的简易夹具,用我们现有的点焊机打样测试,经过双方的测试,达到了T公司的焊接要求,确定了焊接参数,最终选型中频逆变直流点焊电源;

2、机器人工作站方案:研发工程师和焊接工艺师一起沟通并根据客户要求,确定了最终的机器人自动点凸焊工作站方案,由六轴机器人、点焊机、修磨站、凸焊机、上料机构和下料输送机构组成;

3、整站设备优势:

1)节拍快,效率是原有的2倍:两台六轴机器人用于工装及物料的搬运,配套点焊机和凸焊机的焊接,减少两工序的移位和物料中转,并通过优化工序的路径,整体节拍达到25秒/件,效率提升200%;

2)整站自动化,节省人工,实现1人1站管理,解决人为品质不良:通过整合点焊和凸焊,配以自动抓取上料和下料,单站1人操作即可,两个工站即能完成11种工件的焊接,节省4个作业员,同时因实现智能制造,全程机器人操作,解决了人为造成的品质不良问题;

3)减少工装使用及放置维护费用,节省时间:通过工程师的努力将工件在工装上形成一个装配体,由气缸锁紧通过机器人移位至点焊和凸焊工位分别焊接,使得工装数量减少至11套,共减少了60%的工装使用,大大节省了维护和放置工装的费用;

4)焊接数据联通MES系统,便捷分析品质数据,保证焊接品质:工作站采用总线控制,将两台焊机的参数,如电流、压力、时间、水压、位移等参数抓取,并通过曲线比对,将OK和NG信号传至上位机,使得焊接工站与车间MES系统联接通信,管理人员在办公室即能监控焊接工站的情况;

4、交货期:50个工作日。

安嘉把上述技术方案、细节和T公司详细讨论,最终双方达成一致后签订了《技术协议》,作为设备研发设计、制造、验收的标准,并于2019年12月与配套T的无锡公司签订了设备订货合同。

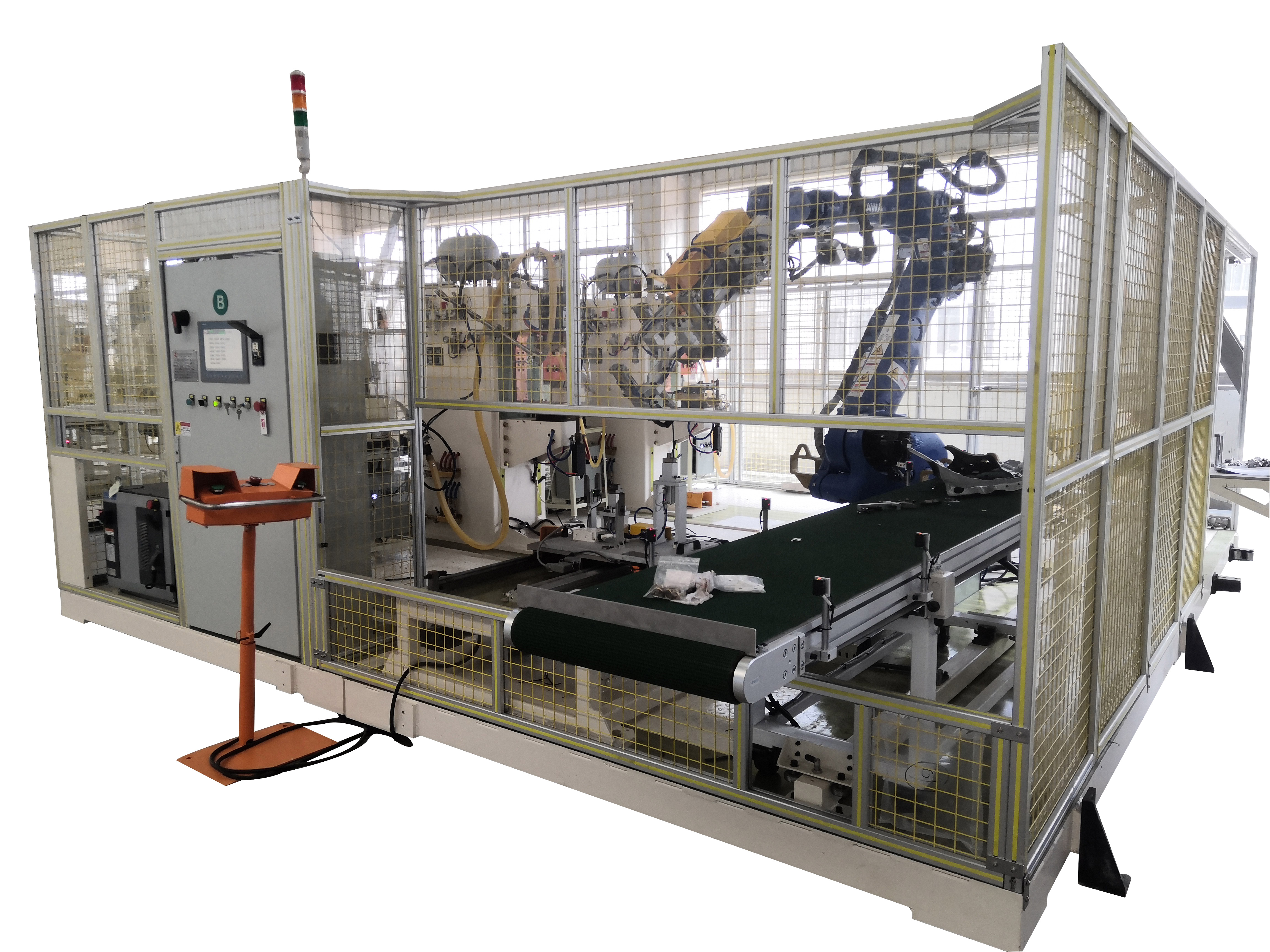

四、快速设计、按时交货、专业的售后,得到客户的好评!

在确定设备技术协议、签订合同后,安嘉的项目经理第一时间开生产项目启动会,确定了机械设计、电气设计、机械加工、外购件、装配、联调时间节点和客户来厂预验收、整改、总检和交货时间,并通过ERP系统有序的排发各部门工单、督促跟进各部门的工作进程。

时间过的很快,50个工作日很快就过去,T公司定制型汽车部件点凸焊工作站经过老化试验完工了,经过我们专业的售后工程师在客户现场15天的安装调试和技术、操作、维护培训,设备已正常投入生产并全部达到了客户的验收标准。T公司对该汽车部件点凸焊工作站实际生产和焊接效果非常满意,帮他们解决了焊接效率问题、提升了焊接品质、节省了人工成本并顺利接入了 MES系统,同时为他们无人化车间打下了坚实的基础,给予我们安嘉极大的认可和好评!

五、满足您的定制要求是安嘉的成长使命!

客户是我们的导师,您需要焊接什么材质的产品?需要什么焊接工艺?什么焊接要求?需要全自动的、半自动的、是工作站、还是流水线?请尽管提出来,安嘉都可为您“研发定制”。